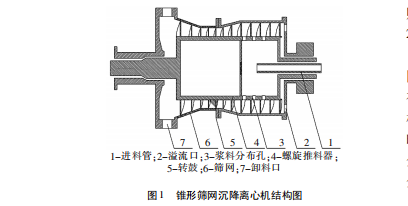

結(jié)構(gòu)及原理

新型錐形篩網(wǎng)沉降離心機結(jié)構(gòu)如圖 1,主要由 螺旋推料器、沉降段轉(zhuǎn)鼓、錐形篩網(wǎng)段轉(zhuǎn)鼓組成,兼 有沉降離心機和螺旋刮刀篩網(wǎng)離心機的特點,其工 作原理氯化鉀漿料懸浮液經(jīng)進料管 1 通過螺旋上布 料孔 3 均勻分布與轉(zhuǎn)鼓 5 上,在高速旋轉(zhuǎn)產(chǎn)生的離 心力作用下,懸浮液分布到轉(zhuǎn)鼓中形成環(huán)形水層, 比重較大的固相顆粒沉積在轉(zhuǎn)鼓內(nèi)壁上,形成濾餅 層; 而密度較小的液相則在沉渣層上面形成環(huán)狀澄 清液層,實現(xiàn)沉降分離的第一步,即液、固分層。隨 著進料轉(zhuǎn)鼓內(nèi)積料逐漸增加,澄清液從轉(zhuǎn)鼓右端的 溢流口 2 流出,沉積在轉(zhuǎn)鼓 5 內(nèi)壁上的固相則通過 輸送螺旋推料器 4 的推動向沉降段轉(zhuǎn)鼓的錐段移 動,實現(xiàn)了離心分離的第二步,即離心沉降分離。在 螺旋推料器 4 的繼續(xù)推動下,固相繼續(xù)向轉(zhuǎn)鼓的左 端移動,進入錐形篩網(wǎng)段轉(zhuǎn)鼓 6 的過濾段,此時固相 顆粒間的游離液相在離心力場的作用下,通過轉(zhuǎn)鼓內(nèi)篩網(wǎng)上的縫隙被排出轉(zhuǎn)鼓,固相顆粒則通過輸送 螺旋推料器推至卸料口 7 處,被離心甩出轉(zhuǎn)鼓,實現(xiàn) 離心分離。

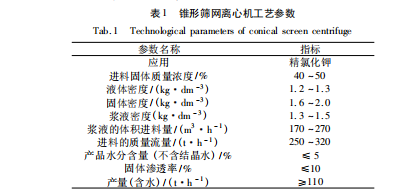

離心機工藝參數(shù)( 如表 1)

沉降段轉(zhuǎn)鼓

沉降段轉(zhuǎn)鼓由圓柱形和錐形部分組成,離心液 通過轉(zhuǎn)鼓端( 大端或圓柱端) 的液體端壁上的溢流 口排出。溢流口采用可調(diào)節(jié)堰板,因此,可根據(jù)不同 性質(zhì)的氯化鉀漿料,通過改變堰徑,可調(diào)節(jié)固體在干燥區(qū)域的停留時間,從而調(diào)節(jié)產(chǎn)品的殘余水分。轉(zhuǎn) 鼓材質(zhì)為 2205,直徑 1 400 mm,轉(zhuǎn)速 600 r/min ~ 800 r/min,分離因數(shù) 285 ~ 500。轉(zhuǎn)鼓內(nèi)表面全部粘 貼陶瓷貼片,進行耐磨處理。

錐形篩網(wǎng)段轉(zhuǎn)鼓

錐形篩網(wǎng)段轉(zhuǎn)鼓成錐形,裝有過濾篩網(wǎng),它是沉 降段轉(zhuǎn)鼓的延伸。對于普通沉降離心機,脫水只能 在非常短的一段時間內(nèi)進行,但錐形篩網(wǎng)沉降離心 機增加了篩上脫水過程,不僅是固相有更長的停留 時間,而且有效提高了分離因數(shù),從而降低產(chǎn)品水 分。此外,可以對氯化鉀進行洗滌,去除不需要的成 分,而且不影響產(chǎn)能產(chǎn)能。篩網(wǎng)開槽的尺寸 0. 2 mm ~ 3 mm,還可根據(jù)工況采用合適的耐磨防護,當某 一片篩網(wǎng)損壞時,可單獨更換,不需全部更換。

螺旋推料器

螺旋推料器包括進料腔體和進料口的螺旋主 體、焊接的螺旋葉片和兩端起支撐作用的軸 。由于 進料管要通過螺旋主體,進料側(cè)的軸是中空的。而 另一端的軸是實心的并帶有花鍵槽連接齒輪箱或驅(qū) 動設(shè)備。通過調(diào)整螺旋推料器的差速,可增加固體 的停留時間,實現(xiàn)更低的水分含量和更高的固體回 收率,確保氯化鉀的脫水效果。螺旋推料器的螺旋 葉片是最為磨損的部位,為了減少磨損,螺旋推料器 的葉片上可采用耐磨防護貼片進行保護,貼片主要 由陶瓷或碳化鎢組成,可以膠合、釬焊或鉚接。也可 采用不同材料的涂層,例如火焰噴涂碳化鎢。通過 對螺旋的耐磨防護,延長了螺旋輸送器的使用壽命。