磁力攪拌器有著易清潔、最小攪拌體積等優點,因此被廣泛應用于制藥裝備中—但同時在應用中,也存在著諸多挑戰 ;即如何對其充分利用并實現現有設備、人、組織的最優搭配。這些都是阻礙其發展的最大難題,本文將就下磁力攪拌器在制藥裝備行業的發展趨勢、面臨的挑戰及解決方案作探討,以期為行業人士帶來設備創新與應用的新思路。

發展趨勢

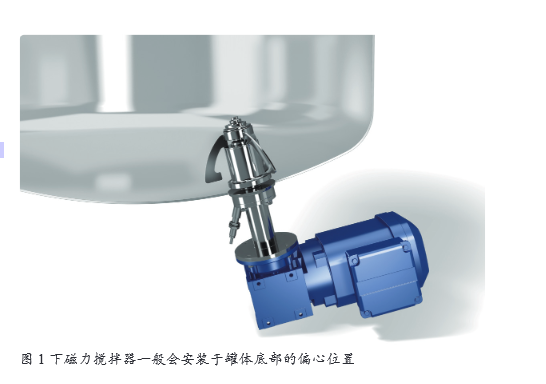

符 合 制 藥 無 菌 要 求 設 計 的設備不銹鋼下磁力攪拌器在材料和結構設計上(如圖 1 和圖 2 所示)

符合 GMP 要求,同時兼具可重復使用性,且在大規模使用情況下還能大幅度降低使用成本,故此成為了藥企的必備設備。伴隨著制藥法規的更新、新藥品的不斷涌現以及受新冠肺炎疫情擴散的影響,大規模的投資涌入制藥市場,藥企亟需升級改造一批新的制藥裝備。不銹鋼下磁 力 攪 拌 器 由 于 裝 配 和 工 作 原理 完 全 基 于 制 藥 無 菌 要 求 而 設計 —— 罐 底 板 焊 接 于 罐 體 底 部,軸承采用碳化硅惰性材料,傳動依靠非接觸式磁螯合驅動。避免了機械密封和交叉污染的風險,被廣泛應用于混合、溶解、懸濁傳熱、均質、細菌發酵及細胞培養過程。這里所指的制藥裝備,專指以化藥大輸液、化藥小針、疫苗、血液制品、融合蛋白、胰島素、中藥及單抗等液體制劑為主的常規制藥裝備,新興的細胞治療因為劑量小不包含在其中,有些片劑、粉體制劑生產中的液體工藝段也會應用到不銹鋼下磁力攪拌器。

一次性工藝產線自誕生以來,由于具有減少驗證、縮短藥品在臨床前的報批時間及快速放大等優點,在 CMO、CRO、單抗、融合蛋白、抗癌藥行業得到了廣泛應用。阻礙一次性工藝發展的瓶頸在于藥物溶液與塑料袋之間溶出物和析出物的驗證支持—只有少數幾個跨國供應商可以提供,國內供應商仍處于起步階段,無法滿足藥廠的生產計劃。不銹鋼下磁力攪拌器優勢在于:其采用了非接觸式驅動的設計,非常符合 GMP 對無菌工藝的要求,決定了它可以被參考;不銹鋼生產線的設計考慮更充分、更成熟;不銹鋼下磁力攪拌器的驅動力更大,磁扭矩更大。以上幾個特點決定了不銹鋼下磁力攪拌器可以作為一次性攪拌器設計制造的范本。

國內制藥裝備行業正朝著自動化的一鍵式操作發展,旨在減少人為干預,同時實現制藥全過程的可追溯與數據完整性。由于下磁力攪拌器是以非接觸式磁螯合驅動,在攪拌液體時,就會遇到卡頓、打滑、丟轉等脫磁情況。如果單純依靠變頻器進行速度調節,那么只能對變頻器的頻率進行調節,實現攪拌器的理論轉速設定,在一鍵式操作中很難實時監控攪拌器的運行情況。對于一些 有 持 續 運 轉 要 求 的 應 用 來 說,就必須裝配在線測速器,用以檢測罐內槳葉的實際運行速度,并在 PLC 或者 HMI 上設置報警功能。如果實際運行速度低于變頻器設定速度或超過安全閾值,就會觸發報警,進而避免因脫磁導致的運轉不連續。這在一些高附加值產品(比如胰島素、單抗、抗癌藥、高黏度液體)的配方罐、制劑罐中已經得到了應用。